Bezpieczna i wydajna integracja autonomicznych robotów mobilnych (AMR) z operacjami Przemysłu 4.0 w celu uzyskania maksymalnych korzyści

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2024-03-26

W odpowiedzi na rosnące wykorzystanie autonomicznych robotów mobilnych (AMR) - zwanych również mobilnymi robotami przemysłowymi - w działaniach Przemysłu 4.0, Stowarzyszenie na Rzecz Zaawansowanej Automatyki (Association for Advanced Automation, A3) wraz z Amerykańskim Instytutem Norm Krajowych (American National Standards Institute, ANSI) opublikowały niedawno drugie wydanie normy bezpieczeństwa dla autonomicznych robotów mobilnych (AMR) - ANSI/A3 R15.08-2, która określa wymagania dotyczące integracji, konfigurowania i dostosowywania autonomicznych robotów mobilnych (AMR) lub floty autonomicznych robotów mobilnych (AMR) do obiektu. Zasadniczym wymogiem jest przeprowadzenie oceny ryzyka zgodnie z normą ANSI/ISO 12100 lub ANSI B11.0. Nowa norma uzupełnia wcześniej opublikowaną normę R15.08-1, która koncentrowała się na bezpiecznym projektowaniu i integracji autonomicznych robotów mobilnych (AMR).

Seria norm R15.08 bazuje na wcześniejszej normie bezpieczeństwa Amerykańskiego Instytutu Norm Krajowych (American National Standards Institute, ANSI) / Fundacji Opracowywania Norm dla Pojazdów Przemysłowych (Industrial Truck Standards Development Foundation, ITSDF) B56.5 dla pojazdów kierowanych automatycznie (AGV). Nowsza norma wyróżnia trzy klasy autonomicznych robotów mobilnych (AMR) w oparciu o konkretne funkcje i cechy.

W tym artykule porównano pokrótce autonomiczne roboty mobilne (AMR) i pojazdy kierowane automatycznie (AGV) oraz normy ANSI/ITSDF B56.5 i (ISO) 3691-4 Międzynarodowej Organizacji Normalizacyjnej z normą ANSI/A3 R15.08. Następnie dokonano przeglądu strategii oceny ryzyka określonych w normach ANSI/ISO 12100 i ANSI B11.0, ich związku z autonomicznymi robotami mobilnymi (AMR) i pojazdami kierowanymi automatycznie (AGV) oraz sposobu ich integracji w R15.08-2. Następnie omówiono trzy klasy autonomicznych robotów mobilnych (AMR) zdefiniowane w dokumencie R15.08-2, a na zakończenie poruszono praktyczne zagadnienia dotyczące integracji autonomicznych robotów mobilnych (AMR), w tym sposób wdrożenia mapowania i przekazywania do użytkowania, sposób zarządzania flotami autonomicznych robotów mobilnych (AMR) oraz sposoby korzystania z nowych możliwości wirtualnego przekazywania do użytkowania z wykorzystaniem symulacji i cyfrowych bliźniaków - na przykładzie produktów firm Omron Automation oraz Siemens.

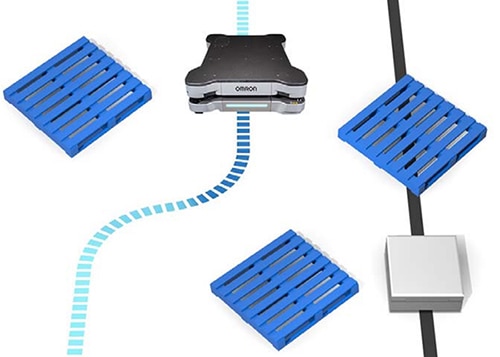

Pojazdy kierowane automatycznie (AGV) mogą poruszać się tylko po z góry określonej i oznaczonej trasie. Nie mają niezależnych możliwości nawigacji. Zatrzymują się, gdy dotrą do przeszkody i czekają na jej usunięcie, po czym ruszają wzdłuż ustalonej drogi. Autonomiczne roboty mobilne (AMR) zawierają niezależne systemy nawigacyjne i mogą zmieniać trasy oraz omijać przeszkody (ilustracja 1). Ze względu na te różnice, pojazdy kierowane automatycznie (AGV) lepiej sprawdzają się w stosunkowo stabilnych i niezmiennych środowiskach, podczas gdy autonomiczne roboty mobilne (AMR) obsługują bardziej elastyczne i skalowalne wdrożenia, na przykład potrzebne w operacjach Przemysłu 4.0.

Ilustracja 1: autonomiczne roboty mobilne (AMR, po lewej) omijają przeszkody, natomiast pojazdy kierowane automatycznie (AGV, po prawej) zatrzymują się, gdy dotrą do przeszkody. (Źródło ilustracji: Omron)

Ilustracja 1: autonomiczne roboty mobilne (AMR, po lewej) omijają przeszkody, natomiast pojazdy kierowane automatycznie (AGV, po prawej) zatrzymują się, gdy dotrą do przeszkody. (Źródło ilustracji: Omron)

Ewolucja norm

Niektóre normy dotyczące autonomicznych robotów mobilnych (AMR) ewoluowały w porównaniu z wcześniej opracowanymi normami dla pojazdów kierowanych automatycznie (AGV) i robotów stacjonarnych. Na przykład norma EN 1525:1997 została opracowana dla pojazdów kierowanych automatycznie (AGV), a następnie została zastosowana do autonomicznych robotów mobilnych (AMR) bez modyfikacji. Nowsza norma ISO 3691-4 dotyczy pojazdów kierowanych automatycznie (AGV) i zawiera rozdziały poświęcone autonomicznym robotom mobilnym (AMR).

ANSI/ITSDF B56.5 to norma bezpieczeństwa dla sterowanych pojazdów przemysłowych, bezzałogowych kierowanych pojazdów przemysłowych oraz zautomatyzowanych funkcji załogowych pojazdów przemysłowych; nie obejmuje ona autonomicznych robotów mobilnych (AMR). Nowsza norma bezpieczeństwa ANSI/RIA R15.08 dotyczy stosowania autonomicznych robotów mobilnych (AMR) w środowiskach przemysłowych. Bazuje ona na normie R15.06 i stanowi jej rozwinięcie w zakresie bezpiecznego użytkowania stacjonarnych ramion robotycznych.

Inną ważną normą jest EN ISO 13849, która definiuje poziomy zapewnienia bezpieczeństwa (PL) dla różnych typów urządzeń. Istnieje pięć poziomów, od PLa do PLe, gdzie każdy kolejny ma bardziej rygorystyczne wymagania. Producenci pojazdów kierowanych automatycznie (AGV) i autonomicznych robotów mobilnych (AMR) muszą osiągnąć poziom bezpieczeństwa PLd, który zapewnia ciągłą bezpieczną pracę w przypadku pojedynczej usterki, tj. poprzez zastosowanie systemów redundantnych.

Norma ANSI/A3 R15.08-2 wymaga przeprowadzenia oceny ryzyka w celu integracji i wdrożenia autonomicznych robotów mobilnych (AMR). Oceny ryzyka określone w normach ISO 12100 i ANSI B11.0-2010 są bardzo podobne, choć nie identyczne. Norma ISO 12100 jest skierowana do producentów oryginalnego sprzętu, podczas gdy norma ANSI B11.0 koncentruje się bardziej na bezpieczeństwie maszyn i użytkowników końcowych. Podstawy oceny ryzyka są podobne dla obu norm.

Ocena ryzyka

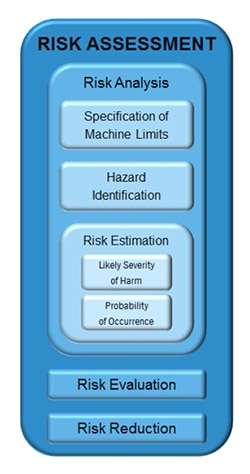

Ocena ryzyka jest wysoce ustrukturyzowaną analizą umożliwiającą określenie akceptowalnego poziomu ryzyka. Zakłada się podczas niej, że żaden system ani środowisko nie są doskonałe, a nieodłącznym ryzykiem można zarządzać, ale nie można go eliminować. Rozpoczyna się od określenia granic pracy maszyny i identyfikacji zagrożeń, które mogą wystąpić, gdy maszyna pracuje w ich pobliżu lub poza nimi.

Kolejnym etapem jest szacowanie ryzyka, w którym analizuje się prawdopodobną dotkliwość szkód wynikających z każdego zagrożenia i prawdopodobieństwo jego wystąpienia. Bardzo poważne zagrożenie o niskim prawdopodobieństwie wystąpienia może otrzymać podobną ocenę, jak zagrożenie o mniej poważnych skutkach, które jest bardziej prawdopodobne. Wszystkie zidentyfikowane zagrożenia są poddawane ocenie i klasyfikowane w celu ustalenia priorytetów działań zmierzających do ograniczenia ryzyka. Ocena ryzyka może być procesem iteracyjnym, w którym identyfikuje się najpoważniejsze rodzaje ryzyka i zmniejsza prawdopodobieństwo ich wystąpienia lub dotkliwość skutków do momentu osiągnięcia akceptowalnego poziomu ryzyka szczątkowego (ilustracja 2).

Ilustracja 2: kluczowe elementy oceny ryzyka obejmują analizę, ewaluację i redukcję ryzyka. (Źródło ilustracji: SICK)

Ilustracja 2: kluczowe elementy oceny ryzyka obejmują analizę, ewaluację i redukcję ryzyka. (Źródło ilustracji: SICK)

Klasy autonomicznych robotów mobilnych (AMR)

W normie R15.08 wyróżniono trzy typy autonomicznych robotów mobilnych (AMR):

Typ A: tylko platforma autonomicznych robotów mobilnych (AMR). W przeciwieństwie do pojazdów kierowanych automatycznie (AGV), autonomiczne roboty mobilne (AMR) typu A mogą działać jako niezależne systemy, nie wymagając zmian w środowisku. Mogą one zawierać opcjonalne funkcje, takie jak system zarządzania bateriami, możliwość niezależnej lokalizacji ładowarki i ładowania baterii, możliwość integracji z oprogramowaniem do scentralizowanego zarządzania flotą itp. Autonomiczne roboty mobilne (AMR) typu A są najczęściej używane do przemieszczania materiałów w fabryce lub magazynie.

Typ B: autonomiczny robot mobilny (AMR) typu A z dodatkiem pasywnego lub aktywnego osprzętu, który nie jest manipulatorem (ilustracja 3). Do typowego osprzętu zalicza się przenośniki, stoły rolkowe, stałe i wyjmowane pojemniki, urządzenia podnoszące, systemy wizyjne, stanowiska ważenia itp. Autonomiczne roboty mobilne (AMR) typu B mogą być używane do bardziej złożonych zadań logistycznych. Systemy wizyjne można wykorzystywać do kontroli i identyfikacji produktów, ważenia (lub szacowania liczby) części itp.

Ilustracja 3: autonomiczny robot mobilny (AMR) z osprzętem w postaci stołu rolkowego. Przedstawiono tu również typowe systemy nawigacji i bezpieczeństwa, wspólne dla wszystkich trzech typów autonomicznych robotów mobilnych (AMR). (Źródło ilustracji: Omron)

Ilustracja 3: autonomiczny robot mobilny (AMR) z osprzętem w postaci stołu rolkowego. Przedstawiono tu również typowe systemy nawigacji i bezpieczeństwa, wspólne dla wszystkich trzech typów autonomicznych robotów mobilnych (AMR). (Źródło ilustracji: Omron)

Typ C: autonomiczny robot mobilny (AMR) typu A z dodatkiem manipulatora. Manipulatorem może być ramię robotyczne posiadające co najmniej trzy osie ruchu. Autonomiczne roboty mobilne (AMR) typu C mogą być zaprojektowane do pracy jako roboty współpracujące z ludźmi (koboty). Mogą one również pełnić funkcję obsługi maszyn, wykonywać operacje kompletacji i montażu, wykonywać złożone zadania kontrolne, wykonywać zbiory i pielenie w rolnictwie itp. Niektóre konstrukcje mogą przemieszczać się z miejsca na miejsce i wykonywać różne zadania na każdym stanowisku.

Uruchamianie, mapowanie i śledzenie świateł

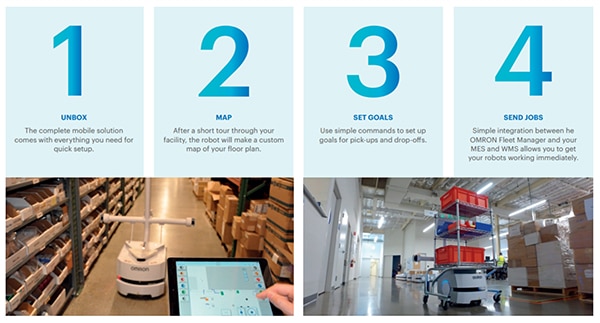

Wszystkie trzy typy autonomicznych robotów mobilnych (AMR) zaprojektowano z myślą o uproszczeniu wdrażania. W porównaniu z pojazdami kierowanymi automatycznie (AGV), które wymagają rozbudowanej infrastruktury, wdrożenie autonomicznych robotów mobilnych (AMR) nie wymaga rozbudowy, a potrzeby programistyczne mogą być minimalne. Podstawowe przekazanie do użytkowania jest procesem czteroetapowym (ilustracja 4):

- Autonomiczny robot mobilny (AMR) jest dostarczany z zainstalowanym całym potrzebnym oprogramowaniem. Pierwszym zadaniem jest zainstalowanie i naładowanie baterii.

- Kluczowe znaczenie ma mapowanie, które może być realizowane ręcznie lub automatycznie. W przypadku mapowania ręcznego technik steruje autonomicznym robotem mobilnym (AMR) i oprowadza go po obiekcie, aby zapoznać go ze środowiskiem. Autonomiczne roboty mobilne (AMR) ze sterowaniem laserowym mogą automatycznie skanować z prędkością do 1000 metrów kwadratowych na minutę, aby tworzyć mapy zawierające wszystkie obiekty w bezpośrednim otoczeniu i bezprzewodowo przesyłać wynikową mapę do centralnego komputera. W obu przypadkach mapy można dostosowywać za pomocą wirtualnych tras i linii zabronionych, w celu zapewnienia bezpiecznych operacji. Można je następnie udostępniać flotom autonomicznych robotów mobilnych (AMR).

- Wyznaczanie celów obejmuje identyfikację miejsc podejmowania i odkładania ładunku.

- Ostatnim etapem jest przypisanie zadań. Etap ten obejmuje planowanie i koordynację różnych autonomicznych robotów mobilnych (AMR) we flocie oraz integrację z systemami planowania zasobów przedsiębiorstwa (ERP), systemem realizacji produkcji (MES) i systemem zarządzania magazynem (WMS).

Ilustracja 4: autonomiczne roboty mobilne (AMR) są dostarczane z zainstalowanym kompletnym oprogramowaniem i można je szybko przekazać do użytkowania oraz zintegrować ze środowiskiem produkcyjnym. (Źródło ilustracji: Omron)

Ilustracja 4: autonomiczne roboty mobilne (AMR) są dostarczane z zainstalowanym kompletnym oprogramowaniem i można je szybko przekazać do użytkowania oraz zintegrować ze środowiskiem produkcyjnym. (Źródło ilustracji: Omron)

Oprócz mapowania terenu za pomocą skanowania laserowego, niektóre autonomiczne roboty mobilne (AMR) firmy Omron wykorzystują kamerę do wykrywania i wykreślania lokalizacji lamp sufitowych. Tworzą one i nakładają „mapę oświetlenia” na standardową „mapę piętra”.

Lokalizacja lasera może tolerować zmiany otoczenia na podłodze do pewnego punktu. Załóżmy, że zmianie ulega ponad 80% obiektów, na przykład w doku wysyłkowym, gdzie palety lub wózki na kółkach stale zmieniają lokalizację. W takim przypadku lokalizacja laserowa jest mniej przydatna, a dodanie mapy oświetlenia zwiększa niezawodność nawigacji. Korzystanie z mapy oświetlenia ułatwia również autonomicznym robotom mobilnym nawigację po rozległych przestrzeniach w dużych obiektach.

Zarządzanie flotami robotów

Skuteczne zarządzanie flotami robotów może zwielokrotnić korzyści płynące z używania autonomicznych robotów mobilnych. Może ułatwiać scentralizowane sterowanie i skoordynowaną pracę mieszanych typów autonomicznych robotów mobilnych (AMR) oraz zapewniać dane i analizy potrzebne do maksymalizacji wydajności operacyjnej. Oto niektóre typowe cechy systemów zarządzania flotą autonomicznych robotów mobilnych (AMR):

Zoptymalizowane przypisywanie zadań opiera się na możliwościach każdego robota we flocie, jego aktualnej lokalizacji oraz przewidywaniu, w jakim miejscu będzie wykonywać następne zadanie.

Zarządzanie ruchem obejmuje planowanie lokalizacji i czasów podejmowania i odkładania ładunku w celu uzyskania maksymalnej wydajności oraz powiadamianie robotów o zmianie miejsca docelowego i nowych przeszkodach, co pozwala im na ponowne obliczenie trasy w celu uzyskania maksymalnej wydajności i bezpieczeństwa.

Zarządzanie ładowaniem śledzi poziom naładowania baterii każdego robota we flocie, zapewniając proaktywne ładowanie i maksymalny czas pracy bez przestojów.

Skoordynowane aktualizacje oprogramowania w całej flocie, zapewniające dostępność najnowszej wersji dla każdego typu robota.

Integracja w przedsiębiorstwie łączy oprogramowanie do zarządzania flotą z systemem planowania zasobów przedsiębiorstwa (ERP), systemem realizacji produkcji (MES) i systemem zarządzania magazynem (WMS), dzięki czemu zadania dla floty mogą być przydzielane i kolejkowane automatycznie w czasie rzeczywistym.

Wirtualne przekazanie do użytkowania

Wirtualne przekazanie do użytkowania jest możliwe dzięki zastosowaniu kombinacji cyfrowych bliźniaków i oprogramowania symulacyjnego. W tym przypadku cyfrowy bliźniak jest wirtualną reprezentacją autonomicznego robota mobilnego (AMR). Cyfrowych bliźniaków można używać do wirtualnego sprawdzania wydajności poszczególnych autonomicznych robotów mobilnych (AMR) i ich flot. W celu połączenia cyfrowych bliźniaków autonomicznych robotów mobilnych (AMR) z cyfrowym bliźniakiem otoczenia, wirtualne przekazanie do użytkowania wykorzystuje oprogramowanie symulacyjne robotyki (ilustracja 5).

Ilustracja 5: cyfrowe bliźniaki autonomicznych robotów mobilnych (AMR) można wirtualnie umieszczać w symulowanym środowisku fabrycznym w celu przeprowadzenia ich wirtualnego przekazania do użytkowania. (Źródło ilustracji: Siemens)

Ilustracja 5: cyfrowe bliźniaki autonomicznych robotów mobilnych (AMR) można wirtualnie umieszczać w symulowanym środowisku fabrycznym w celu przeprowadzenia ich wirtualnego przekazania do użytkowania. (Źródło ilustracji: Siemens)

Wirtualnego przekazania do użytkowania autonomicznych robotów mobilnych (AMR) można również użyć do integracji i koordynowania działania robotów kilku producentów. Podczas procesu wirtualnego przekazywania do użytkowania, inżynierowie mogą szybko i sprawnie tworzyć wiele scenariuszy na potrzeby weryfikacji prawidłowości funkcjonowania całego systemu, a nie tylko odrębnie poszczególnych autonomicznych robotów mobilnych (AMR).

Za pomocą cyfrowych bliźniaków i symulacji można również wdrożyć wirtualne testowanie bezpieczeństwa i debugowanie. Wirtualne autonomiczne roboty mobilne (AMR) można poddawać nietypowym sytuacjom w celu przetestowania różnych zdarzeń i zapewnienia prawidłowego działania protokołów bezpieczeństwa.

Możliwość wdrożenia wirtualnego debugowania może przyspieszyć wdrażanie flot autonomicznych robotów mobilnych (AMR). Debugowanie flot fizycznych autonomicznych robotów mobilnych (AMR) jest trudne i czasochłonne. Wiąże się to z przestojami w pracy i negatywnie wpływa na wydajność placówki. W przypadku wirtualnego debugowania, nie występują przerwy w pracy a użytkownicy mają pewność, że autonomiczne roboty mobilne (AMR) będą działać zgodnie z oczekiwaniami w rzeczywistym świecie.

Podsumowanie

Wdrożenia autonomicznych robotów mobilnych (AMR) stają się coraz bardziej powszechne w szerokiej gamie instalacji Przemysłu 4.0. Normy dotyczące robotów AMR ewoluują w celu spełnienia wymagań dotyczących bezpiecznej i wydajnej integracji, konfiguracji i dostosowywania autonomicznych robotów mobilnych (AMR) lub ich flot do obiektu. Zgodnie z nowymi normami ANSI i ISO kluczowym wymogiem jest przeprowadzanie oceny ryzyka. Wraz z pojawieniem się technologii wirtualnego przekazania do użytkowania z wykorzystaniem cyfrowych bliźniaków i symulacji, ewoluują również same narzędzia wykorzystywane na potrzeby tego procesu do autonomicznych robotów mobilnych (AMR).

Ten pierwszy artykuł z dwuczęściowej serii koncentrował się na implikacjach niedawno opublikowanej normy R15.08-2 w odniesieniu do bezpieczeństwa, oceny ryzyka i przekazywania do użytkowania autonomicznych robotów mobilnych (AMR). Drugi artykuł został napisany w oczekiwaniu na normę R15.08-3, która jest obecnie w fazie rozwoju i dotyczy tematu fuzji czujników w autonomicznych robotach mobilnych (AMR).

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.